Skärvätska/skärolja och dess mystik...

Det finns många typer av skärvätskor/oljor. Vi har testat flera sorter som används professionellt av många större verkstäder och har fastnat för en helsyntetisk typ som inte kladdar så mycket och som kan spädas med vanligt vatten 10 ggr = Är verkligt dryg. I det följande nämns i vilka sammanhang skärvätska bör användas:

1. All slags bearbetning av aluminium i svarven och fräsen. Även i manuell bearbetning som tex filning/slipning, gängning med gängtapp eller gängsnitt mm.

2. Bra att använda i sista finskäret och gängning i alla material förutom gjutgods.

3. Alltid bra med ett rikt flöde, men i en enklare manuell svarv/fräs kan man nöja sig med ett tunt skikt på arbetsstycket.

Svarvskär och dess ännu större mystik...

Det finns en mängd olika svarvskär som generellt kan delas in i BRA, BÄTTRE, BÄST.

De BRA skären har ett prisläge från ca 95kr till 500kr. Oftast är dessa skär tillverkade i Kina och håller god kvalitet.

De BÄTTRE skären som vi märkt med vår egen logga, har ett prisläge från ca 175kr till 900kr. Skären håller en mycket hög kvalitet som i det mesta kan jämföras med de BÄSTA. Våra kunder som köpt dessa PREMIUM skär har blivit överraskade av den höga kvaliteten. Våra PREMIUM-skär avverkar mycket bättre/finare och håller "skärpan" minst 3-5 ggr längre tid än BRA skär.

De BÄSTA skären som kan ligga i prisläget 700kr till 1500kr, är i allt väsentligt lika de BÄTTRE skären. Enda påtagliga skillnaden är att dimensionerna har en max tolerans om kanske ett par tusendelars mm. Detta är mycket viktigt om du har en automatmaskin, för då kan du byta skär i den utan att göra en omprogrammering. Du som har en manuell maskin rekommenderas därför att stanna vid köp av de BÄTTRE skären.

Mer om svarvskär och fräsar.

Skär/fräsar avsedda för aluminium fungerar mycket väl även till riktigt hårt stål. Det borde ju inte vara så, men trots den mycket positiva skärvinkeln så klarar i alla fall våra för aluminium avsedda hårdmetallskär och fräsar finbearbetning av riktigt hårt stål. Vitsen med en mycket positiv skärvinkel är att skärkrafterna minskas vilket resulterar i mindre vibrationer och finare bearbetad yta. Behöver man då överhuvudtaget skär avsedda för stål? Ja absolut då det gäller skärdjup i stål som närmar sig 0,2mm och däröver.

HRC55 fräsar avsedda för stål har oftast 2-4 skär och är slipade med mindre skarp vinkel passande för hårdare material. HRC55 fräsar avsedda för aluminium har oftast 1-3 skär som har skarpt slipad skärvinkel, samt är högglanspolerade så att mjukare material inte kletar fast. I övrigt är materialets hårdhet i fräsarna samma oberoende av om fräsarna är avsedda för stål eller aluminium.

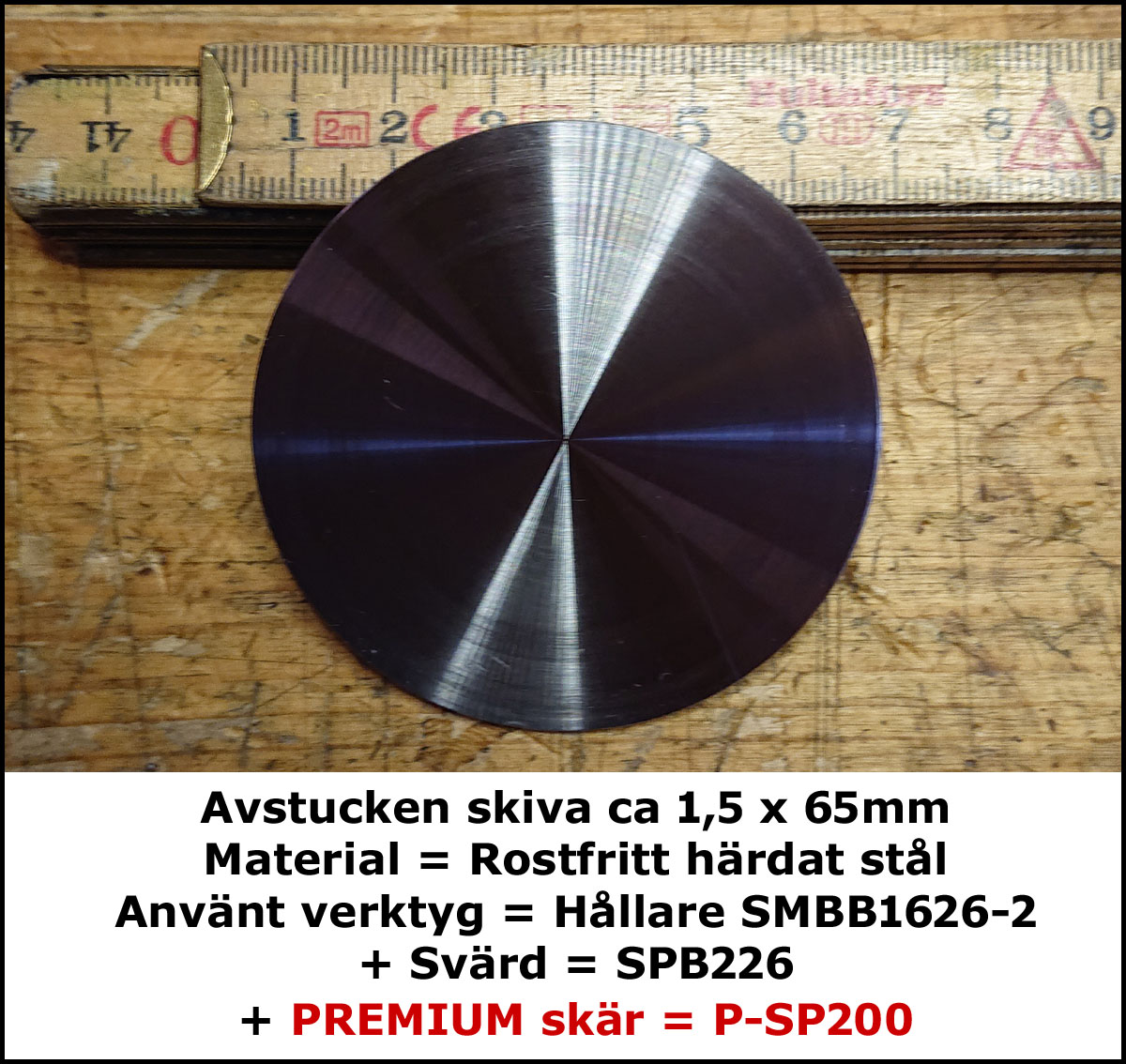

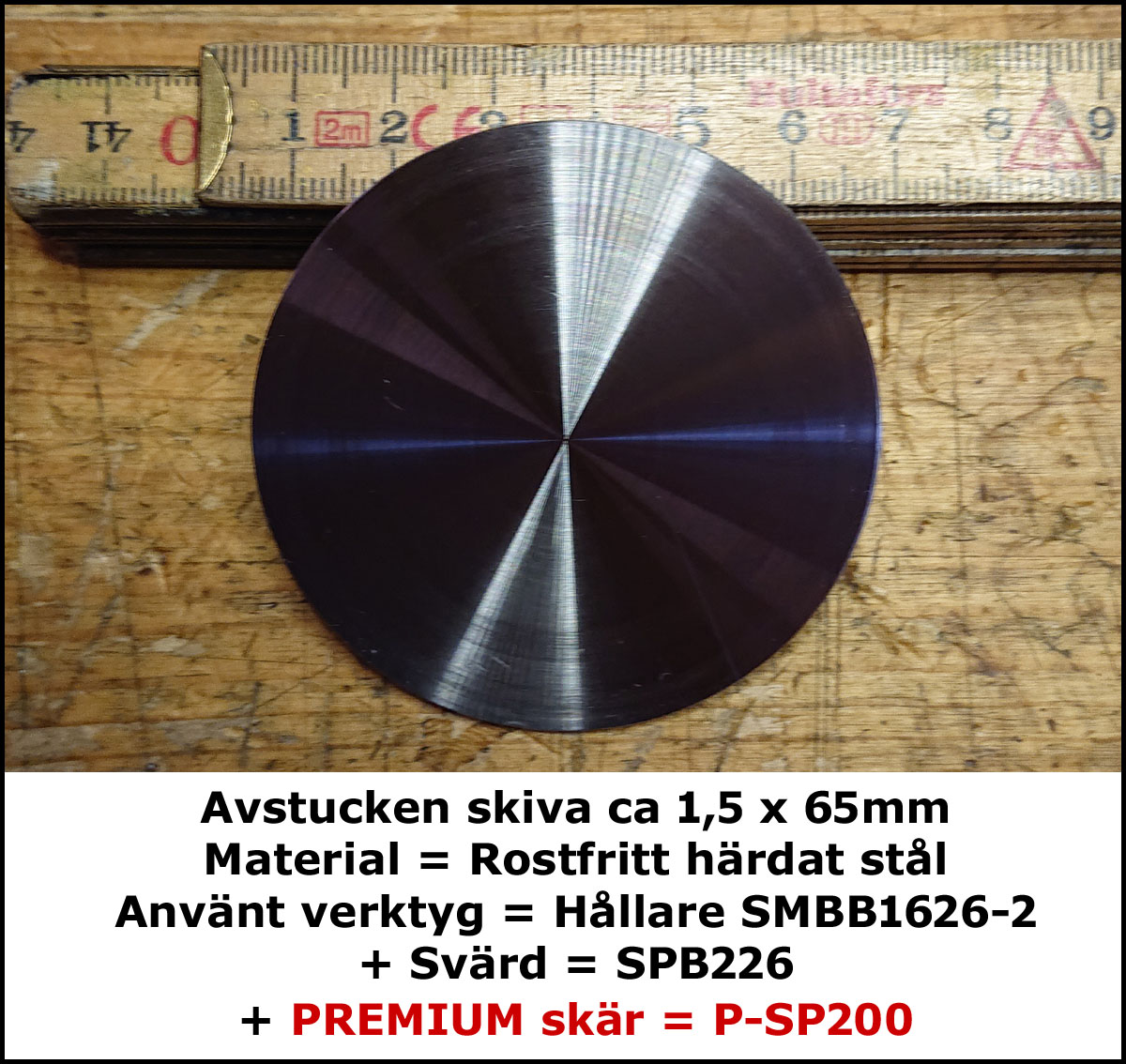

Avstickning - Nygamla goda rön.

Skärhöjden på ett avstickningsskär kan ligga "något" under (0,2 - 0,3mm) dubbens centrum i början/utkanten av arbetsstycket, det för att i möjligaste mån undvika vibrationer. När avstickningen är klar kan avstickningsytan svarvas ner någon tiondel så att den blir blank och fin!

Hårdtestade special avsticknings-svärd som verkligen fungerar!

Våra nyinkomna svärd är som på bilden nedan modifierade med avsikten att kvalitetsskär som tex PREMIUM skären SP200 inte skall bottna. Anledningen är att vid bottning av skäret så är risken stor att det vid några hundradelars måttavvikelse inte kläms fast ordentligt i svärdet. Bilden visar skären monterade och intryckta med hjälp av svarvens tvärslid, alltså genom att skäret "ganska" hårt pressats mot det stillastående arbetsstycket INNAN avstickningen påbörjats. Då sitter skäret som berget, men kan ändå lätt lossas med en vanlig passande skruvmejsel. Montering och demontering av skäret enligt ovanstående har vi upprepat många gånger och gott konstaterat att svärdet förblir intakt. Med tanke på flexibilitet är andra sidan av svärden utförda som ursprunget.

OBS! Flyttbart svärd möjliggör ändring/anpassning av utsticket = Mindre vibrationer!

Liten kortfattad information om metallmaskiner.

En maskins stabilitet är till stor del avgörande för ett verktygs livslängd. I tex en god stabil fräsmaskin kan ett verktyg vara tjänligt väsentligt längre tid än i en maskin med mindre god stabilitet. Generellt kan vikten på maskinerna ha betydelse för stabiliteten = en tyngre maskin kan alltså förväntas vara stabilare än en lättare.

Molybden Höghastighetsstål HSS.

Genom att kombinera molybden, volfram och kromstål skapas flera legeringar som vanligtvis kallas "HSS".

M1 saknar några av de röda hårdhetsegenskaperna hos M2, men är mindre känslig för stötar och kommer att flexa mer.

M2 är den "standard" och mest använda industriella HSS. Den har små och jämnt fördelade hårdmetaller som ger hög slitstyrka. Stålet används vanligtvis till att tillverka en mängd olika verktyg, tex borrkronor, fräsar och brotschar mm. 1.3343 är den ekvivalenta numeriska beteckningen för M2-material som anges i ISO 4957. M2 stål är också mycket lämpligt till vanliga standardborr där särskild seghet och "splitterfihet" önskas.

M7 används för att göra tyngre byggborrar där flexibilitet och förlängd borrlivslängd är lika viktigt.

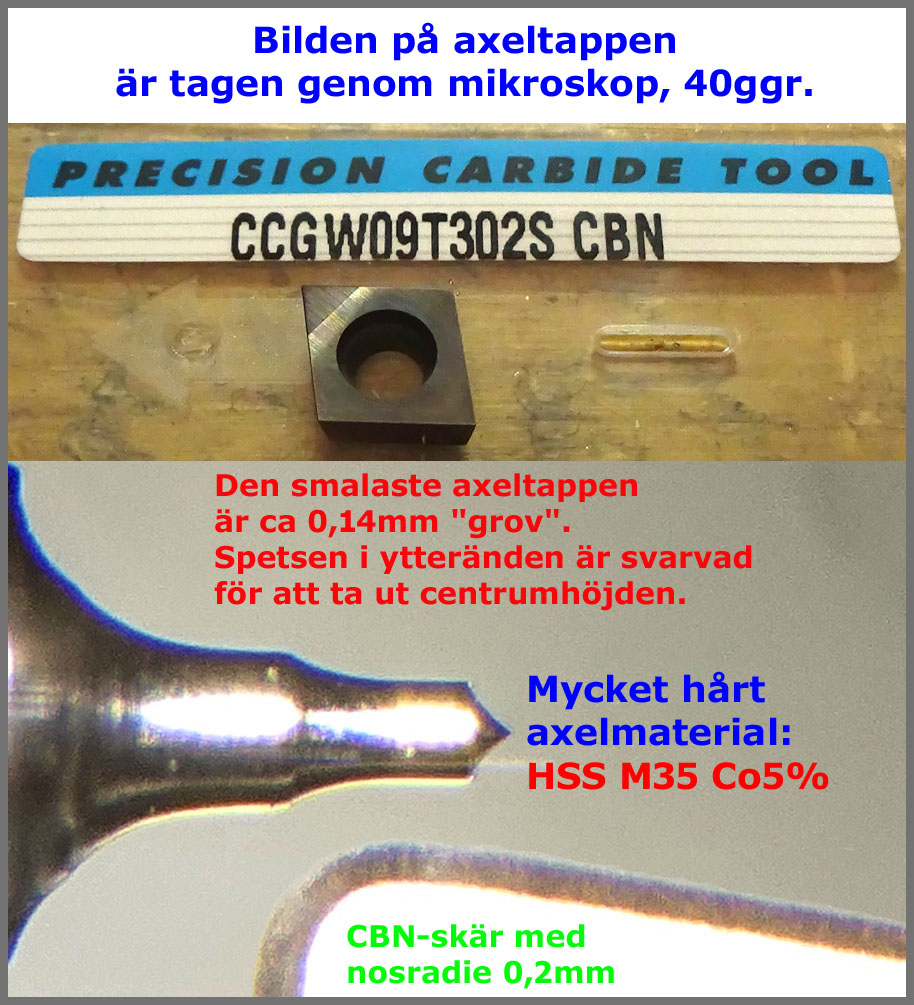

Våra HSS M35 verktyg liknar M2, men med 5% kobolt tillsatt. M35 är också känd som Kobolt Steel, HSSE eller HSS-E. Det kommer att skära snabbare och hålla längre än M2.

HSS M35 jämfört med hårdmetall.

Nästa "snäpp" i hårdhet blir våra HRC55 hårdmetallverktyg. HRC55 materialet klarar att finbearbeta nämnda HSS M35 stål.

Resonemanget kan uppfattas som om man vid all metallbearbetning bör välja HRC55 hårdmetallverktyg, men tyvärr så blir verktyget mindre segt ju hårdare det är. Idealverktyget är alltså bara "lagom" hårdare än materialet som skall bearbetas.

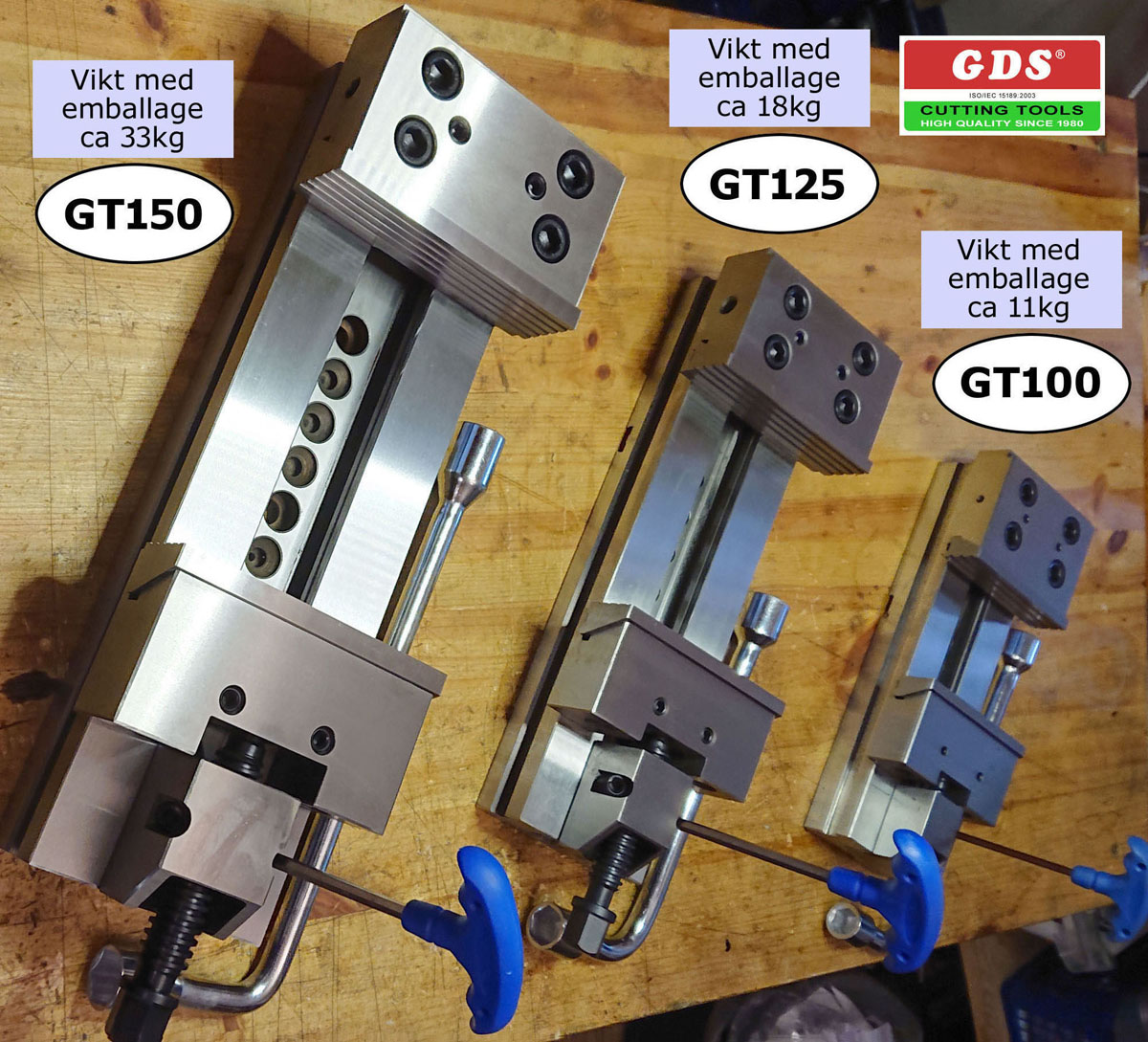

Viktig information om GT maskinskruvstycken.

Tack vare mycket stort intresse för våra ORIGINAL precisionstillverkade GT maskinskruvstycken, har vi mottagit många frågor om dessa. En särskilt återkommande fråga gäller den av vissa fabrikanter/säljares utlovade funktionen med nedåtdragande käftar. Sanningen är att om man justerar skruvstycket så att den nedåtdragande funktionen aktiveras, förloras tyvärr mycket av den tänkta precisionen. Skall nedåtdragande käftar fungera med samma precision som med fullt spärrade käftar, kan man nog räkna med att ett sådant skruvstycke hamnar på ett skyhögt pris, eller inte ens är möjligt att framställa? Vi rekommenderar skarpt att GT-skruvstyckena används som de levereras från fabrik, alltså med stumt spärrade käftar så att precisionen helt blir som utlovats. Som sagt, tack vare bland annat den höga parallella precisionen och "stumheten" kan GT skruvstycket också med fördel användas som en 3 - 5 tons press till arbeten som kräver total kontroll utan "svikt" i pressförloppet.

|